خوشه گیری و مونتاژ نمونهها در ریختهگری دقیق

در ریختهگری با موم ریختهگری مدلهای بزرگ هرکدام بهتنهایی در ادامه پروسه تولید قطعه قرار میگیرند؛ اما مدلهای کوچکتر با تعداد بیشتری روی یک سری شاخههایی از جنس موم ریختهگری مونتاژ و چسبیده میشوند و سپس این خوشهها (Clusters) به مراحل بعدی تولید فرستاده میشوند. مثلاً خوشه مدلهای مومی پره توربین هواپیما دارای حدود ۶ تا ۳۰ پره از جنس موم ریختهگری است. حتی این مقدار برای قطعات کوچکتر تا صدها قطعه در یک خوشه نیز خواهد رسید.

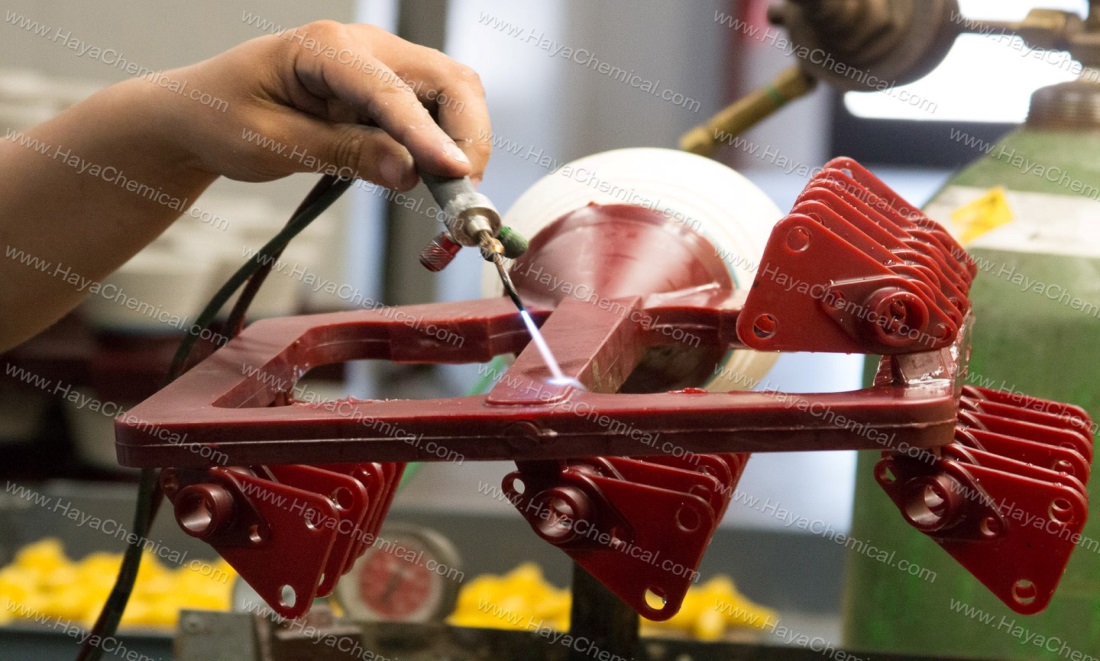

این عمل هزینههای تولید را کاهش داده و باعث سرعت گرفتن تولید و یکنواخت شدن بیشتر قطعات میشود. البته این کار باعث بروز مشکلاتی نیز خواهد شد که بسیاری از آنها با توجه بیشتر قابلرفع هستند. در هنگام تولید مدلهای مومی کوچک میتوان قسمتی را نیز بهعنوان راهگاه در قالب ایجاد کرد که بعد از قالبگیری، از این قسمت بهعنوان راهگاه ورود مواد مذاب فلزی به قطعه استفاده میشود؛ اما برای تولید مدلهای بزرگتر و پیچیدهتر که راهگاهها امکان قالبگیری به همراه قطعه را ندارند، میتوان در یک قالب دیگر راه گاه را تولید نمود و در هنگام مونتاژ و خوشه گیری مدلها آنها را در سر جای مناسب خود به مدل از جنس موم ریختهگری چسباند. معمولاً در قالبهای مجزا، اجزای مهم موردنیاز برای ریختن مواد مذاب فلزی مانند راهگاههای اصلی و فرعی، رایزرها و فنجان ذوب ریزی و بهعبارتدیگر مجموعه سیستم راه گاهی، از همان جنس موم ریختهگری تولیدشده و سپس در واحد مونتاژ هرکدام از این اجزا را در سر جای خود چسبانده میشوند. این نکته قابل اشاره است که معمولاً سیستم راهگاهی را از تزریق موم ریختهگری درون قالبهای فلزی تولید میکنند و در بسیاری از موارد نیز برخی از این اجزاء بهصورت دستی و با ریختن موم ریختهگری مذاب درون قالب تولید میشوند. اجزاء مومی بعد از فرآیند قالبگیری با دقت روی همدیگر قرارگرفته و سپس به کمک یک فلز داغ یا یک کاردک فلزی داغ و یا شعله کمگاز و با استفاده از موم چسب برروی یکدیگر جوش میدهند. حرارت ملایم بلافاصله باعث ذوب شدن موم ریختهگری شده و با فشار ملایم دست دو قطعه مقداری در هم فرورفته و بلافاصله سرد و محکم میشوند. سپس با همان کاردک داغ قسمتهای برجسته را صاف و یکنواخت میکنند.