ریختهگری دقیق: مزایا و معایب

تاریخچهی ریختهگری دقیق به چند هزار سال پیش برمیگردد. استفادهی صنعتی و حرفه ایی این روش به جنگ جهانی دوم(1939-1945) برمیگردد. نیاز شدید به ساخت قطعات باکیفیت و دقیق(برای ساخت توربین و موتور هواپیما) در سالهای جنگ نیرومحرکه ایی برای پیشرفت صنعت ریختهگری دقیق شد. از آن زمان موم ریختهگری دقیق بهعنوان محصولی استراتژیک در صنایع جهان شناخته شد. موم ریختهگری تأثیر بسزایی در کیفیت نهایی قطعات دارد.

مزایا و معایب ریختهگری دقیق:

همانند هر صنعت حرفه ایی، ریختهگری دقیق(با استفاده از موم ریختهگری) مزایا و معایب خاص خود را دارد که در ادامه به آنها میپردازیم.

مزایا

- دقت، انعطاف، صافی سطح باعث شده ریختهگری دقیق با استفاده از موم ریختهگری نسبت به روشهای دیگر محبوبتر باشد.

- سرعت تولید بسیار بالاتر

- در این روش به دلیل کیفیت بسیار بالای قطعات نیازی به ماشینکاری نیست.

- امکان تولید قطعات بسیار پیچیده با دقت بالا.

- پایداری ابعادی بسیار بالا

- امکان استفاده از گسترهی وسیعی از فلزات

- امکان بازیافت موم ریختهگری و استفادهی دوباره از آن.

معایب

- سایز محدود قطعات تولیدشده

- تجهیزات و قالبها بسیار گران

- نیاز به نیروی متخصص و آموزشدیده

فرآیند ریختهگری دقیق:

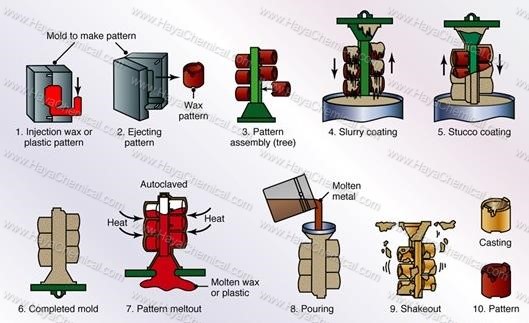

در شکل زیر فرایند ریختهگری دقیق با استفاده از موم ریختهگری نشان دادهشده است. این فرایند با تزریق موم ریختهگری به داخل قالب و ساخت مدل مومی آغاز میشود. مدلها با راهگاه (Runner) متصل میشوند سپس داخل دوغاب غوطهور میشوند و در مرحلهی بعدی پوشش سرامیکی روی آنها قرار میگیرد. سپس راهگاه داخل کوره قرار میگیرد و موم ریختهگری از داخل آن خارج میشود. در گام بعدی فلزمذاب داخل راهگاه ریخته میشود و بعد از زدودن پوشش سرامیکی و ماشینکاری، قطعات نهایی آماده میشوند.